Защита от коррозии труб из вчшг

Когда говорят про защиту от коррозии труб из вчшг, многие сразу думают о внешних покрытиях — мол, нанёс краску или цинк, и дело сделано. Но на практике всё сложнее. Сам материал, высокопрочный чугун с шаровидным графитом, уже обладает определённой стойкостью, однако в агрессивных грунтах или при блуждающих токах этого недостаточно. Частая ошибка — считать, что раз труба толстостенная и прочная, то и коррозия её не возьмёт. Увы, берёт, особенно в зонах с высоким уровнем грунтовых вод или в промышленных зонах, где в почве может быть всё что угодно. Лично сталкивался с ситуациями, когда заказчик экономил на пассивной защите, уповая на качество самого вчшг, а через несколько лет приходилось выборочно менять участки. И дело не в материале, а в подходе.

Основные механизмы коррозии и где мы чаще всего ошибаемся

Если разбирать по науке, то для труб из вчшг наиболее критична электрохимическая коррозия. Влажный грунт работает как электролит, разные участки трубы — как электроды. Но в полевых условиях теория часто отходит на второй план. Например, важнейший фактор — наличие в грунте блуждающих токов от рельсового транспорта или заземления промышленного оборудования. Здесь стандартное полиэтиленовое покрытие может не спасти, нужен катодная защита. Ошибка в том, что проектировщики иногда пренебрегают замером потенциалов на стадии проектирования, а потом приходится экстренно монтировать протекторы или станции.

Ещё один нюанс — качество внешнего покрытия на этапе монтажа. Трубы приходят с завода с нанесённым слоем (чаще всего цинк + эпоксидная смола), но при разгрузке, складировании и особенно при укладке в траншею это покрытие неизбежно повреждается. Механические повреждения — главные враги. Видел объекты, где монтажники буквально волокли трубы по щебню, а потом удивлялись, почему через год появились точечные очаги ржавчины. Важно не просто купить трубу с защитой, а обеспечить сохранность этого слоя до момента засыпки. Иногда дешевле нанять более аккуратных рабочих, чем потом ремонтировать.

Отдельно стоит упомянуть коррозию стыков. Фланцевые соединения или раструбы — это часто слабое место. Материал фланца (обычно тот же вчшг), прокладки, болты — всё это образует гальваническую пару, особенно если болты стальные, а не оцинкованные. В условиях постоянной влажности соединение начинает ?проедать?. Решение — использование изолирующих фланцевых комплектов и тщательная герметизация. Но на практике этим часто пренебрегают, особенно в спешке. Результат — течь на стыке через 3-4 года, хотя сама труба в идеальном состоянии.

Практические методы защиты: что работает, а что — нет

Исходя из опыта, наиболее надёжной схемой для большинства условий является комбинированная защита: пассивная (покрытие) + активная (электрохимическая). Для пассивной важно не столько название покрытия, сколько его адгезия к металлу и толщина. Хорошо зарекомендовали себя двухслойные покрытия на основе эпоксидных смол, наносимые центробежным способом. Но ключевое — контроль толщины после нанесения. Были случаи, когда на партии труб в середине 2010-х толщина слоя ?гуляла? от 150 до 300 мкм, что привело к неравномерной защите. Сейчас, кажется, производители стали строже подходить к этому, но проверять всё равно нужно.

Активная защита, в частности катодная, — это уже для сложных случаев. Монтаж протекторов (например, из магниевых сплавов) вдоль трассы — метод старый, но рабочий. Важно правильно рассчитать их количество и расположение, исходя из удельного сопротивления грунта. Помню проект в промышленной зоне, где из-за высокого содержания солей в почве пришлось ставить протекторы почти через каждые 15 метров, хотя изначально планировали через 50. Сэкономили на изысканиях — переплатили на материалах.

Интересный момент — защита внутренней поверхности. Для труб водоснабжения это тоже актуально, особенно если вода агрессивная (низкий pH, высокое содержание хлоридов или сульфатов). Здесь вариантов немного: либо нанесение цементно-песчаного покрытия (лингит), либо использование полимерных вкладышей. Лингит — классика, но он снижает пропускную способность и требует времени на набор прочности. Полимерные решения эффективны, но дороги и сложны в монтаже для больших диаметров. Чаще всего внутреннюю защиту игнорируют, надеясь на образование естественных отложений, но это рискованно.

Кейсы и неудачи: извлечённые уроки

Расскажу про один неудачный опыт, который многому научил. Объект — теплотрасса в старой части города, грунт насыщенный, с историческими промышленными загрязнениями. Трубы вчшг с заводским эпоксидным покрытием. Решили сэкономить и не делать катодную защиту, ограничились усиленной изоляцией стыков. Через два года на контрольных замерах потенциалов выяснилось, что на нескольких участках потенциал сместился в опасную зону. При вскрытии обнаружились точечные коррозионные язвы именно в местах микротрещин покрытия от монтажа. Пришлось проводить санацию — устанавливать протекторы уже на работающей трассе, что в разы дороже. Вывод: экономия на комплексной диагностике грунта и потенциалов на старте приводит к многократным затратам потом.

А вот положительный пример — водовод, построенный с участием компании ООО Баотоу Синцин Материалы (https://www.zhutiedaquan.ru). Они, как крупный поставщик труб и фитингов из ковкого чугуна, предложили не просто трубы, а комплексное решение. На их сайте можно увидеть, что компания, основанная в 2009 году и базирующаяся в логистическом парке Синьмэн города Баотоу, предлагает как розницу, так и опт. Но важнее было то, что их техспециалисты настояли на проведении дополнительных испытаний образцов покрытия в моделируемой среде, близкой к нашему грунту. Это позволило скорректировать толщину слоя. Плюс они порекомендовали конкретного подрядчика для монтажа катодной защиты, с которым уже работали. В итоге объект работает без нареканий уже седьмой год. Это показывает, что ответственный поставщик — это не просто склад труб, а партнёр, заинтересованный в долгосрочном результате.

Ещё один урок касается хранения. Закупили большую партию труб, складировали на открытой площадке, укрыли брезентом. Но конденсат сделал своё дело — под брезентом создался парниковый эффект, и на некоторых трубах, даже в оригинальной упаковке, появились очаги поверхностной коррозии. Пришлось перед монтажом зачищать и перекрашивать. Теперь настаиваем на хранении под навесом, с прокладками и вентиляцией. Мелочь, но влияет на долговечность.

Современные тенденции и материалы

Сейчас всё чаще говорят о нанесении покрытий в полевых условиях после монтажа, особенно на сварные или механические стыки. Используются термоусаживаемые муфты или жидкие двухкомпонентные составы, которые наносятся распылением. Технологии продвинулись, но их эффективность сильно зависит от подготовки поверхности. Перед нанесением любого состава необходимо до белого металла зачистить повреждённый участок, обезжирить и прогреть. В условиях траншеи, осенью, под дождём, это сделать крайне сложно. Поэтому идеальная схема — минимизировать повреждения при монтаже, чтобы полевых работ по восстановлению было как можно меньше.

Появляются и новые материалы для пассивной защиты, например, покрытия на основе полимочевины. Они эластичны, быстро наносятся и обладают хорошей адгезией. Но их долговечность в грунте, скажем, на 30-50 лет, ещё не доказана массовой практикой. С классическими эпоксидными смолами мы уже знаем, чего ждать. Поэтому для ответственных объектов я пока осторожен с новинками и предпочитаю проверенные комбинации, пусть и дороже.

Важный тренд — мониторинг. Установка датчиков для постоянного контроля потенциала и тока катодной защиты становится нормой для крупных магистралей. Это позволяет дистанционно отслеживать состояние защиты и оперативно реагировать. Но опять же, это дополнительные капитальные затраты, которые не все заказчики готовы нести. Убеждать их приходится, приводя в пример стоимость аварийного ремонта и простоев.

Итоговые рекомендации и личное мнение

Итак, если резюмировать мой опыт, то защита от коррозии труб из вчшг — это всегда системный подход. Нельзя полагаться на что-то одно. Нужно: 1) Тщательное исследование грунта и внешних условий на стадии проекта. 2) Выбор трубы с качественным, контролируемым заводским покрытием у проверенного поставщика, вроде упомянутого ООО Баотоу Синцин Материалы, которые могут обеспечить не просто продажу, но и техническую поддержку. 3) Жёсткий контроль за условиями хранения, транспортировки и монтажа, чтобы сохранить это покрытие. 4) Обязательная защита стыков и фланцев. 5) Для агрессивных сред — проектирование активной электрохимической защиты с запасом.

Часто спрашивают, можно ли обойтись без всего этого, если труба качественная. Можно. Но срок её службы в 50-70 лет, заложенный в проекте, сократится в разы. Экономия на защите — это ложная экономия. Вложения в качественную антикоррозийную систему окупаются многократно за счёт отсутствия ремонтов и простоев.

В конце концов, всё упирается в культуру производства и строительства. Когда каждый участник процесса — от производителя трубы до монтажника в траншее — понимает важность каждого этапа защиты, тогда и результат получается надёжным. А если относиться к этому как к формальности, то даже самая дорогая труба из вчшг рано или поздно потребует замены. Лично для меня показатель успеха — когда через много лет после сдачи объекта не возникает необходимости его вскрывать для ремонта из-за коррозии. Таких объектов, к счастью, с каждым годом становится больше, когда работаешь с правильными партнёрами и не игнорируешь lessons learned.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Резиновое кольцо в форме T

Резиновое кольцо в форме T -

Короткая труба с соединением тарелкой

Короткая труба с соединением тарелкой -

Четырехсторонний фитинг типа Y

Четырехсторонний фитинг типа Y -

Резиновое кольцо

Резиновое кольцо -

Двойной дренажный тройник с соединением вставкой

Двойной дренажный тройник с соединением вставкой -

Колено с соединением вставкой

Колено с соединением вставкой -

Поворот P-образный

Поворот P-образный -

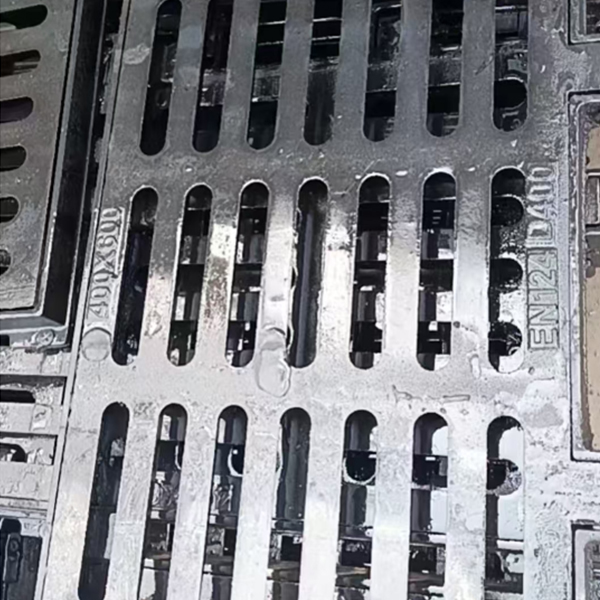

Ливнеприемник типа 87

Ливнеприемник типа 87 -

P-образное колено

P-образное колено -

Четырехсторонний фитинг с четырьмя тарелками

Четырехсторонний фитинг с четырьмя тарелками -

Тройник с хомутом (тройник с седлом)

Тройник с хомутом (тройник с седлом) -

Тройник с соединением вставкой и средней тарелкой

Тройник с соединением вставкой и средней тарелкой

Связанный поиск

Связанный поиск- Ведущий диагональный тройник 34

- Отличный наклонный тройник 0

- Комплекты фланцев Excellent

- Отличная лестница для подъема на крышку колодца

- Ведущие сварные заглушки

- Превосходная крышка люка из ковкого чугуна

- Ведущий покупатель заказных решеток из ковкого чугуна

- OEMA тип водосточной трубы

- Оптовые фланцы 150

- Знаменитая крышка колодца сетка для остановки падения