Люк из вчшг

Когда говорят про Люк из вчшг, многие сразу представляют себе тяжёлую, грубую крышку где-нибудь на дороге — и в этом кроется первый промах. В сфере напорных систем, особенно для питьевой воды и пожаротушения, это не просто ?крышка?, а расчётный узел, точка доступа, от которой зависит и обслуживание, и безопасность. Часто заказчики, даже опытные, путают его просто с чугунным люком, не вдаваясь в марку чугуна, а ведь разница между ВЧШГ и обычным серым чугуном — это разница между долгосрочной надёжностью и потенциальной аварией через пять лет. Сам работал на объектах, где пытались сэкономить, ставили что подешевле — потом эти люки на резьбовых патрубках давали трещины от подвижек грунта или перепадов температур, и весь колодец приходилось раскапывать заново. Вот об этих нюансах, которые в каталогах не пишут, а узнаёшь только на месте, и хочется сказать.

Почему именно ВЧШГ, а не просто ?чугун?

Если отбросить теорию, то на практике ВЧШГ (высокопрочный чугун с шаровидным графитом) даёт то самое сочетание прочности и некоторой пластичности, которое нужно для подземной установки. Обычный чугун хрупкий — ударил, и пошла трещина. ВЧШГ же, условно говоря, ?проглотит? нагрузку. Помню, на одном из объектов логистического парка в Баотоу — кстати, там как раз базируется ООО Баотоу Синцин Материалы — мы монтировали систему с их фитингами и люками. Место — промзона, постоянный проход тяжёлой техники. Так вот, через год инспекция показала: обычные люки на соседних линиях уже имели сколы, а наши, из ВЧШГ, даже следов деформации не было. Это не реклама, а констатация: материал работает.

Но и здесь есть подводные камни. Не каждый Люк из вчшг одинаков. Важна и технология литья, и качество обработки посадочного места под уплотнение. Видел продукцию, где отливка была с раковинами, которые на первый взгляд не критичны, но именно они становятся очагами коррозии. Или резьба на горловине — если она нарезана нечисто, то герметичность соединения с корпусом задвижки или заглушкой будет нарушена. Это к вопросу о выборе поставщика. Нужно смотреть не только на сертификаты, но и на реальные отгрузки, на то, как продукция ведёт себя в ?поле?. Упомянутая компания, например, (https://www.zhutiedaquan.ru), как я знаю, работает с 2009 года и специализируется именно на трубопроводной арматуре — это обычно значит, что они понимают контекст, в котором их продукция будет использоваться, а не просто продают железки.

Ещё один момент — антикоррозионное покрытие. Часто ему не уделяют внимания, мол, чугун и так не ржавеет быстро. Но в агрессивных грунтах (высокая влажность, соли) это смерть для любого узла. Оптимально — горячее цинкование плюс покраска. Но и здесь бывает: покрытие есть, но нанесено неравномерно, особенно в труднодоступных местах отливки. При приёмке нужно заглядывать именно туда, во внутренние полости и рёбра жёсткости. Своя ошибка: однажды принял партию люков по внешнему виду — всё идеально. А при монтаже заметил, что внутри, на горловине, цинковый слой был как паутинка. Пришлось срочно организовывать дополнительную обработку на месте, терять время.

Конструктивные особенности, которые влияют на монтаж и эксплуатацию

Конструкция — это не просто форма. Возьмём, к примеру, опорную поверхность (фланец). Она должна быть строго параллельна плоскости крышки, иначе нагрузка будет распределяться неравномерно. Были случаи с продукцией неизвестного производителя, где этот перекос достигал пары миллиметров — казалось бы, ерунда. Но при затяжке болтов крышку вело, возникал перекос, и уплотнительное кольцо не прижималось как следует. Результат — протечка в колодец, попадание грунтовых вод, коррозия арматуры внутри. Это типичная проблема дешёвого литья, где не следят за геометрией оснастки.

Второй ключевой элемент — запорный механизм. Чаще всего это резьбовая шпилька или система ?барашек?. Главное, чтобы резьба была защищена от засорения. На открытых стройплощадках в пазы намертво набивается грязь и бетон, и потом открыть люк для планового осмотра становится нереальной задачей. Некоторые модели предусматривают защитные пластиковые заглушки, но они часто теряются. Более надёжный вариант — глухое исполнение резьбового стакана с крышкой. Но и он дороже. Выбор всегда компромисс между стоимостью и будущими эксплуатационными расходами.

Вес. Люк из вчшг для диаметра 300 мм — это уже солидная деталь. При монтаже в одиночку не справиться. Нужно заранее продумывать логистику на объекте, наличие крана или хотя бы лебёдки. Однажды на монтаже в тесном котловане мы этого не учли — пришлось импровизировать с блоками и верёвками, чуть не сорвав люк в шахту. Это тот самый ?практический? опыт, который учит читать паспорт изделия не только по техническим характеристикам, но и по габаритам с массой.

Интеграция в систему: про что часто забывают проектировщики

Проектная документация часто рассматривает люк как обезличенную позицию ?Люк смотровой чугунный?. Но привязка к конкретным условиям — это уже задача монтажников. Например, установка в зоне пешеходного движения и в зоне проезда транспорта — это разные классы нагрузки (от А15 до D400, если по евростандартам). Ставить ?пешеходный? под колеса грузовика — гарантированное разрушение. Но и обратная ситуация — избыточная прочность — это лишние деньги. Нужно смотреть на план движения техники на объекте, а не только на общие обозначения.

Ещё один критичный момент — совместимость с горловиной колодца (стаканом). Если люк и стакан от разных производителей, может быть несовпадение по посадочным диаметрам или расположению крепёжных отверстий. Идеально — брать комплектом. Компании-поставщики, которые занимаются системными решениями, как та же ООО Баотоу Синцин Материалы (они, напомню, крупный поставщик труб и фитингов из ковкого чугуна), обычно предлагают и горловины в пару к люкам. Это снимает массу головной боли. Их логика, как у производителя с опытом, понятна: они продают не деталь, а работое решение для трубопровода.

Герметизация. Уплотнительная прокладка — часто слабое звено. Резина должна быть маслобензостойкой и устойчивой к старению. Дешёвая резина дубеет на морозе или разбухает от контакта с техническими жидкостями. Рекомендую всегда уточнять материал уплотнителя. Лучший вариант — EPDM. На одном из объектов в Монголии (схожие с Внутренней Монголией климатические условия) мы ставили люки с обычной резиной — через две зимы прокладки потрескались, пришлось менять. Учитывая, что люк — это точка, которую вскрывают редко, замена уплотнения — это опять земляные работы. Дорого.

Полевые наблюдения и типичные отказы

Что видишь через 3-5 лет после сдачи объекта? Люки, которые стоят ?вросли? в асфальт или плитку — это проблема некачественной установки стакана, его проседания. Но бывает и так, что сам люк деформировался по краю, и крышка перестала садиться ровно. Это может быть признаком недолива металла в форму (скрытая раковина) или перегрузки, на которую он не был рассчитан. Такое я наблюдал на парковке, где изначально проектом был предусмотрен класс B125, но потом начали заезды большегрузов — и пошла деформация.

Коррозия болтового соединения. Болты и гайки из обычной стали сгорают за пару лет, особенно в солёной среде (противогололёдные реагенты). Нужно либо использовать оцинкованный крепёж, либо из нержавейки. Это мелочь, но именно она может сделать люк неоткрываемым в аварийной ситуации. Сейчас многие ответственные производители сразу комплектуют изделие подходящим крепежом.

Потеря идентификации. На крышке обычно отлита маркировка (производитель, класс нагрузки). Со временем она забивается грязью и становится нечитаемой. Для эксплуатационников это проблема — нельзя быстро определить параметры узла. Хорошая практика — заносить данные в паспорт колодца сразу при монтаже. А на самом люке — ничего не поделаешь, это общая болезнь всех подобных изделий.

Вместо заключения: субъективный взгляд на выбор

Так что же, Люк из вчшг — панацея? Нет, это просто правильный материал для ответственных узлов. Но материал — это лишь половина дела. Вторая половина — качество изготовления конкретного производителя и понимание монтажниками того, что они делают. Нельзя слепо доверять даже известному бренду, нужен выборочный контроль. И нельзя экономить на этом элементе — его замена обойдётся в разы дороже первоначальной разницы в цене.

Опыт подсказывает, что работать стоит с поставщиками, которые в теме давно, имеют собственные производственные мощности (или жёсткий контроль над ними) и предлагают комплексные решения. Как раз те, кто, как Baotou Xingqing Materials Co., Ltd., расположенная на Западной шестой дороге в логистическом парке Синьмэн города Баотоу, выросли из специализации на трубопроводных системах. Они, как правило, видят картину целиком и их продукция лучше ?стыкуется? с реальными задачами.

В итоге, выбор люка — это не протокольная задача из спецификации. Это инженерное решение, где нужно учесть и грунт, и нагрузку, и климат, и совместимость, и будущее обслуживание. И тот самый ?прикидочный? взгляд бывалого монтажника — ?а выдержит ли оно вот тут?? — часто оказывается важнее строгого следования textbook-ам. Проверено на практике, иногда горькой.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

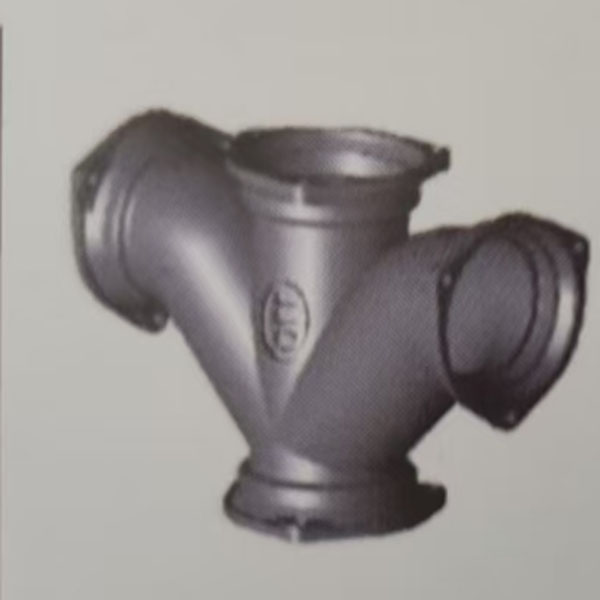

Связанный поиск- Основные страны-покупатели тройников TY 100

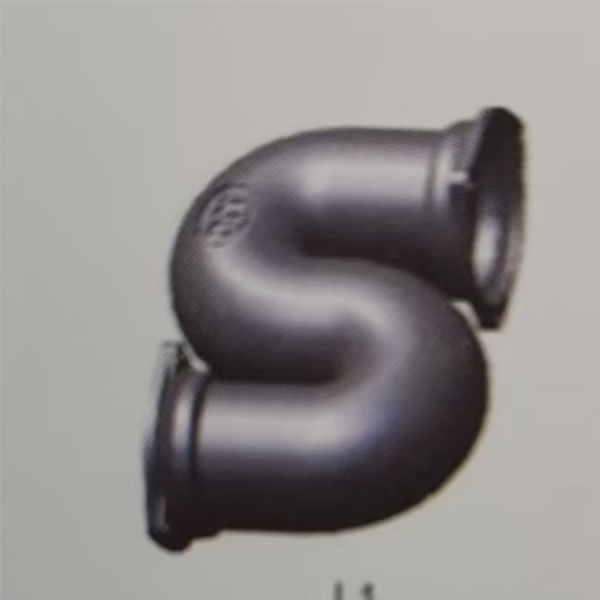

- Ведущее двойное локоть для туалета

- OEM дренажная труба 1

- тройник косой 45 градусов

- Использование косого тройника

- Оптовые фланцы 80

- Превосходные канализационные трубы

- Оптовая продажа косой тройник 110x110x110

- Оптовая косой тройник 0

- Превосходная крышка люка из ковкого чугуна