Фасонные части из вчшг

Когда говорят про фасонные части из вчшг, многие сразу думают про отводы и тройники, стандартный набор. Но на практике, особенно в старых сетях или при нестандартных переходах, вся сложность и головная боль кроется в мелочах. Скажем, та же переходная втулка с ВЧШГ на полиэтилен – кажется, ерунда, а сколько раз видел, как из-за неправильного подбора уплотнения или угла конусности через полгода начинало сочиться. Не потому что материал плохой, а потому что подобрали что попало, лишь бы по диаметру подошло. Вот об этом редко пишут в каталогах.

Не просто ?железки?: специфика материала и логика конструкции

ВЧШГ – штука благодарная, но с характером. Главное его преимущество – пластичность и стойкость к динамическим нагрузкам, тем самым гидроударам, которые в наших сетях не редкость. Но это не значит, что любую фасонку можно воткнуть как угодно. Толщина стенки, форма раструба, даже способ нарезки резьбы (если речь о комбинированных деталях) – всё это влияет на ресурс. Помню проект, где закупили якобы стандартные тройники, но с уменьшенной толщиной стенки в зоне раструба. Производитель сэкономил, а через два сезона в местах установки пошли трещины. Оказалось, материал был по нижней границе допуска по ковкости, плюс такая конструкция. Пришлось менять партию, хорошо хоть, без аварии обошлось.

Часто спорный момент – защитное покрытие. Цинкование – это хорошо, но если оно нанесено после механической обработки и есть риск повреждения при монтаже, то коррозия начнётся именно с этой царапины. Сейчас многие переходят на покрытия вроде полиуретана или эпоксида, особенно для агрессивных грунтов. Но тут важно, чтобы подготовка поверхности была идеальной. Видел образцы с завода, где под слоем краски просматривались раковины – такое покрытие отлетит кусками. Поэтому при приёмке всегда смотрю не только на паспорт, но и на реальный вид изнутри и снаружи, особенно в критических зонах – ушки для монтажа, фаски.

И ещё про резьбовые патрубки. Казалось бы, что тут сложного? Но если резьба нарезана не по ГОСТу, с малым шагом или перекосом, то при монтаже можно либо не докрутить, создав течь, либо перетянуть и сорвать. А сорванная резьба на ВЧШГ – это почти гарантированная замена всей детали, потому что нарезать новую на месте часто невозможно. У нас был случай с поставкой от одного регионального завода – патрубки с внешней резьбой шли в комплекте с муфтами, но с завода их крутили ?до упора?, и при монтаже на объекте срывало первые витки. Пришлось все комплекты проверять и докручивать вручную. Мелочь, а времени потратили уйму.

Геометрия и монтаж: где теория расходится с практикой

Углы отводов – отдельная тема. 90, 45, 30 градусов – это понятно. А вот 11 или 15 градусов? Такие часто нужны для плавного поворота трассы, чтобы минимизировать сопротивление. Но не каждый склад их держит в наличии, часто предлагают ?а давайте два по 45 соберём?. В некоторых случаях это прокатывает, но если расчётный напор высокий, то такие сборные узлы – точка повышенного риска для вибрации. Приходится ждать или искать специализированного поставщика. Кстати, фасонные части из вчшг для безнапорных систем – это немного другой мир, там требования к точности угла могут быть ниже, но требования к герметичности раструбного соединения – зачастую выше, из-за возможных просадок грунта.

Раструбные соединения с уплотнительными кольцами TYTON – это сейчас стандарт де-факто. Но и тут есть нюансы. Качество самого кольца (резиновая смесь, эластичность, память формы) – это 70% успеха. Бывало, детали отличные, а кольца в комплекте – дубовые, или наоборот, слишком мягкие, выдавливало при испытаниях. Сейчас мы, как правило, закупаем фасонные части и кольца отдельно, от проверенных брендов. Экономия сомнительная, а риск большой. Особенно важно это для диаметров от 300 мм и выше – там и усилия при монтаже другие, и последствия протечки серьёзнее.

Монтаж в зимних условиях – это вообще испытание. Материал становится более хрупким, резина теряет эластичность. Стандартная рекомендация – не монтировать при -15°C и ниже. Но графики есть графики. Приходится идти на ухищрения: прогревать палатки, использовать специальную низкотемпературную смазку для колец. Один раз попробовали смонтировать отвод DN200 на морозе около -20 без подготовки – при забивании треснул раструб. Хорошо, не в системе, а на этапе предмонтажной сборки. С тех пор зимний монтаж – только с подготовкой и крайне осторожно.

Поставки, логистика и выбор производителя: личный опыт

Рынок сейчас насыщен, от турецких и китайских производителей до европейских. Цены, конечно, сильно разнятся. Но дешёвый продукт часто оказывается дорогим в эксплуатации. Для нас ключевыми критериями стали стабильность геометрии (чтобы не приходилось каждую деталь подгонять на месте) и наличие полного комплекта документов, включая протоколы испытаний механических свойств именно на партию. Бумажка – это не формальность, это гарантия, что материал соответствует ВЧШГ, а не какой-то сомнительной отливке.

В последнее время хорошо себя зарекомендовали поставщики, которые работают с крупными заводами напрямую и могут обеспечить не только стандартный сортамент, но и изготовление нестандартных деталей по чертежам. Например, переходы с одного диаметра на другой с эксцентриситетом или фасонки с дополнительными рёбрами жёсткости. Это спасает в сложных проектах. Из тех, с кем работаем, можно отметить ООО Баотоу Синцин Материалы. Они позиционируют себя как крупный поставщик труб и фитингов, в том числе из ковкого чугуна. Их сайт – zhutiedaquan.ru. В описании компании указано, что они основаны в 2009 году и базируются в логистическом парке в Баотоу. Что важно в их практике – они предлагают как розницу, так и опт, что удобно для средних проектов, когда не нужен вагон, но нужен ассортимент. По нашим заказам, геометрия у их фасонных частей из вчшг была стабильной, упаковка – надёжной, что для логистики на дальние расстояния критично. Хотя, конечно, как и с любым поставщиком, нужно чётко специфицировать требования по покрытию и комплектации.

Логистика – отдельная головная боль. Фасонные части, особенно крупногабаритные, требуют правильной укладки и крепления. Однажды получили партию отводов, упакованных в обычную стретч-плёнку без жёсткой обрешётки. В итоге половина имела сколы покрытия и забоины на раструбах от ударов в пути. С тех пор в договоре всегда прописываем тип упаковки – деревянная обрешётка или клеть для крупных партий. Это увеличивает стоимость, но сводит к минимуму брак при доставке.

Неудачи и уроки: что пошло не так

Был у нас опыт использования фасонных частей с так называемым ?усиленным? фланцем для перехода на стальную задвижку. Фланец был действительно толще стандартного, но при стягивании болтами дал радиальную трещину. При разборке выяснилось, что в зоне перехода от тела отвода к фланцу была литейная раковина, которую зашлифовали и закрасили. Дефект внутренний, визуально при приёмке не виден. Вывод – для ответственных узлов с фланцевыми соединениями, особенно под высокое давление, не стоит брать детали без выборочного УЗК-контроля или от поставщика, который не предоставляет гарантий на такие вещи. Сейчас для подобных случаев либо заказываем детали с фланцами у специализированных производителей, либо переходим на сварные стальные переходы, что, конечно, дороже и дольше.

Ещё одна частая проблема – несовпадение посадочных размеров раструбов и патрубков от разных производителей. В теории всё по ГОСТу. На практике – один производитель держит размер по нижнему допуску, другой по верхнему. И когда пытаешься состыковать трубу от завода ?А? с муфтой от завода ?Б?, уплотнительное кольцо может не встать на место или, наоборот, болтаться. Поэтому сейчас стараемся заказывать комплектно на одну трассу от одного производителя, либо требуем от поставщика предоставить контрольные образцы для проверки совместимости перед крупной закупкой.

И, конечно, человеческий фактор. Самая качественная фасонная часть может быть испорчена при монтаже. Обучение бригад – обязательно. Не все монтажники понимают, что чугун, хоть и ковкий, не любит ударных нагрузок. Забивать его кувалдой для центровки – плохая идея. Использование домкратов и стяжек – дольше, но надёжнее. Приходилось несколько раз переделывать узлы, где монтажники ?сэкономили? время и перекосило соединение. Вода потом нашла путь.

Взгляд вперёд: тенденции и личные выводы

Сейчас вижу тенденцию к увеличению доли фасонных частей из вчшг с уже нанесённой антикоррозийной изоляцией в заводских условиях. Это удобно, качество покрытия, как правило, выше, чем при нанесении в полевых условиях. Но цена тоже выше. Вопрос всегда в балансе между стоимостью и долговечностью конкретного объекта. Для безнапорной канализации, проложенной в неагрессивном грунте, возможно, и не нужно. А для напорного водовода в солончаках – это must-have.

Ещё один момент – цифровизация. Всё чаще от крупных поставщиков можно получить не просто 2D-чертёж детали, а 3D-модель для встройки в общую модель трассы. Это сильно упрощает проектирование и выявление коллизий до начала монтажа. Пока это не массовая практика, но, думаю, скоро станет стандартом для сложных объектов.

В итоге, что хочу сказать? Работа с фасонными частями из вчшг – это не про то, чтобы просто купить по прайсу и смонтировать. Это про внимание к деталям: от химического состава чугуна в сертификате до способа упаковки и температуры воздуха при монтаже. Нет мелочей. И самый главный совет, который даю коллегам – не стесняйтесь требовать документы, проводить входной контроль и тестовую сборку на критичных узлах. Это сэкономит нервы и деньги на этапе эксплуатации. А выбор поставщика – это всегда выбор в пользу предсказуемого качества, а не только низкой цены. Как, например, в случае с теми же ребятами из ООО Баотоу Синцин Материалы – их стабильность в качестве для нас оказалась важнее каких-то сверхнизких цен от неизвестного производителя. Всё-таки, надёжность системы складывается из каждой отдельной детали.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

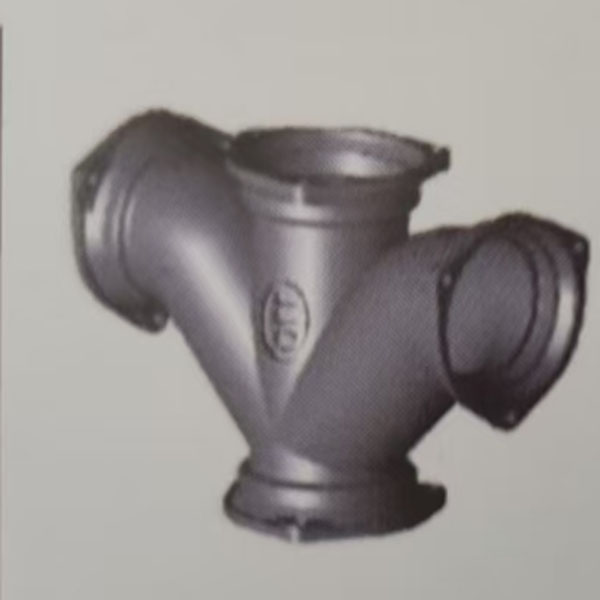

Тройник с тремя тарелками

Тройник с тремя тарелками -

Рукава

Рукава -

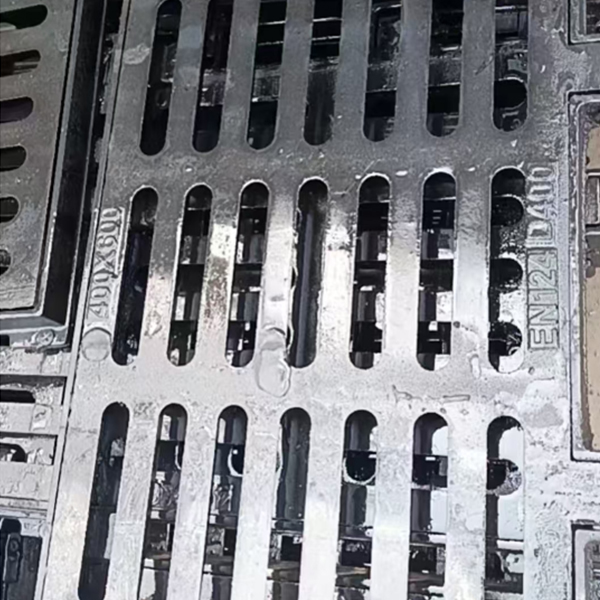

Вентиляционная крышка

Вентиляционная крышка -

Прямой крестовина

Прямой крестовина -

Инспекционные отверстия

Инспекционные отверстия -

Короткая труба с двойной тарелкой

Короткая труба с двойной тарелкой -

Ливнеприемник типа 87

Ливнеприемник типа 87 -

Дренажная труба типа А

Дренажная труба типа А -

Резиновое кольцо в форме T

Резиновое кольцо в форме T -

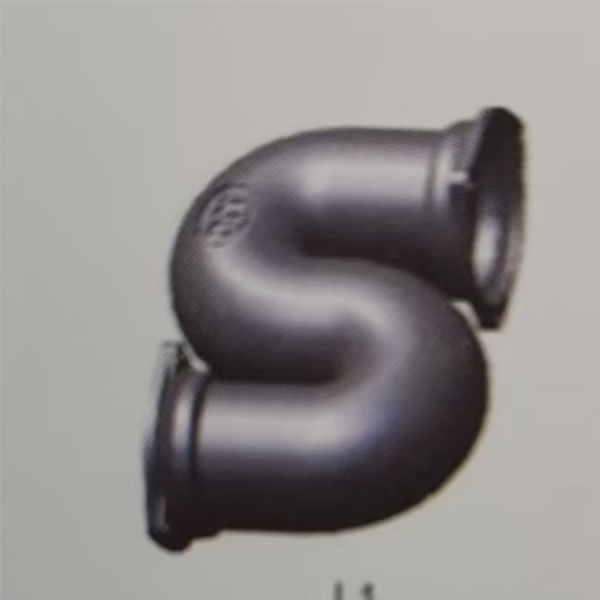

S-образное колено

S-образное колено -

Переход с разными диаметрами

Переход с разными диаметрами -

Индивидуальный заказ люков из серого чугуна с шариками

Индивидуальный заказ люков из серого чугуна с шариками